Cilindro do aparello respiratorioAs botellas, que se usan habitualmente en operacións de extinción de incendios, mergullo e rescate, son ferramentas de seguridade esenciais deseñadas para proporcionar aire respirable en ambientes perigosos. Estas botellas están feitas de diferentes materiais, cada un escollido pola súa capacidade para almacenar aire a altas presións, sendo ao mesmo tempo duradeiras e seguras para o seu uso. Os tres materiais principais empregados na fabricacióncilindro do aparello respiratorioson de aluminio, aceiro e materiais compostos, a miúdo cunha envoltura de vidro ou fibra de carbono.

Este artigo explorará os diferentes materiais empregados na construción decilindro do aparello respiratorios, centrándose especialmente nas vantaxes decilindro composto de fibra de carbonos, que son cada vez máis populares debido á súa natureza lixeira pero robusta.

Cilindros de aluminio

O aluminio foi un dos primeiros materiais empregados na fabricación de cilindros para aparellos respiratorios. Estes cilindros úsanse amplamente hoxe en día debido á súa natureza relativamente lixeira en comparación co aceiro e ás súas propiedades resistentes á corrosión.

Vantaxes:

- Lixeiro:Os cilindros de aluminio son máis lixeiros que os do aceiro, o que os fai máis fáciles de transportar, especialmente en situacións esixentes como a extinción de incendios ou as misións de rescate.

- Resistente á corrosión:O aluminio é naturalmente resistente á corrosión, o que o fai axeitado para ambientes onde o cilindro pode estar exposto á humidade ou a produtos químicos.

- Rentable:Os cilindros de aluminio son xeralmente máis económicos que as opcións compostas, o que os converte nunha opción atractiva para algúns usuarios.

Non obstante, as botellas de aluminio non son a opción máis lixeira dispoñible e, para aplicacións onde o peso é un factor crítico, como nos sistemas SCBA (aparellos de respiración autónomos) ou para o seu uso en operacións prolongadas, outros materiais poden ser máis vantaxosos.

Cilindros de aceiro

Tradicionalmente, o aceiro era o material escollido para as botellas de aparellos respiratorios debido á súa durabilidade e resistencia. As botellas de aceiro poden soportar altas presións e son excepcionalmente robustas, o que as converte nunha opción fiable en condicións extremas.

Vantaxes:

- Durabilidade:Os cilindros de aceiro son moi duradeiros e resistentes aos impactos, o que os converte nunha boa opción para ambientes agresivos.

- Resistencia á presión:O aceiro pode soportar presións moi altas, o que garante que o cilindro permaneza seguro e operativo mesmo nas condicións máis esixentes.

Inconvenientes:

- Pesado:Os cilindros de aceiro son significativamente máis pesados que os de aluminio oucilindro compostos, o que pode facelos incómodos de transportar, especialmente durante períodos longos.

- Propenso á corrosión:A pesar da súa resistencia, o aceiro é máis propenso á corrosión que o aluminio ou os materiais compostos, polo que os cilindros de aceiro requiren máis mantemento, especialmente en ambientes húmidos ou corrosivos.

Cilindro composto de fibra de carbonos

Nos últimos anos, o uso de materiais compostos, especialmente a fibra de carbono, revolucionou o deseño de...cilindro do aparello respiratorios. Cilindro composto de fibra de carbonoOs cilindros fabrícanse envolvendo un revestimento de aluminio ou plástico con capas de fibra de carbono, a miúdo combinadas con resina. Estes cilindros ofrecen a maior relación resistencia-peso de calquera material de cilindro, o que os converte nunha excelente opción para aplicacións onde tanto o rendemento como a mobilidade son fundamentais.

Vantaxes:

- Extremadamente lixeiro: Cilindro composto de fibra de carbonoSon moito máis lixeiros que os cilindros de aceiro e aluminio. Para os usuarios que precisan moverse rapidamente ou transportar o seu equipo durante períodos prolongados, como os bombeiros ou o persoal de rescate, esta redución de peso pode marcar unha diferenza significativa.

- Forza e durabilidade:A pesar do seu peso lixeiro,cilindro composto de fibra de carbonoSon incriblemente fortes e poden soportar as mesmas presións, ou incluso maiores, que os cilindros de aceiro ou aluminio. A envoltura de fibra de carbono proporciona un reforzo adicional, o que permite que o cilindro soporte impactos e outras tensións sen comprometer a súa integridade.

- Resistencia á corrosión:Como o aluminio,cilindro composto de fibra de carbonoSon resistentes á corrosión, o que os fai axeitados para unha ampla gama de ambientes, incluídos aqueles con alta humidade ou exposición a produtos químicos.

Inconvenientes:

- Custo máis elevado: Cilindro composto de fibra de carbonoson máis caros que as opcións de aluminio ou aceiro, o que pode ser un factor limitante para algunhas organizacións. Non obstante, os beneficios da redución do peso e a maior durabilidade adoitan superar o maior investimento inicial para moitos usuarios.

- Proceso de fabricación complexo:O proceso de elaboracióncilindro composto de fibra de carbonoÉ máis complexo que fabricar cilindros de aceiro ou aluminio. Esta complexidade pode contribuír ao maior custo e tamén pode requirir protocolos de mantemento e probas máis especializados para garantir a seguridade e o rendemento ao longo do tempo.

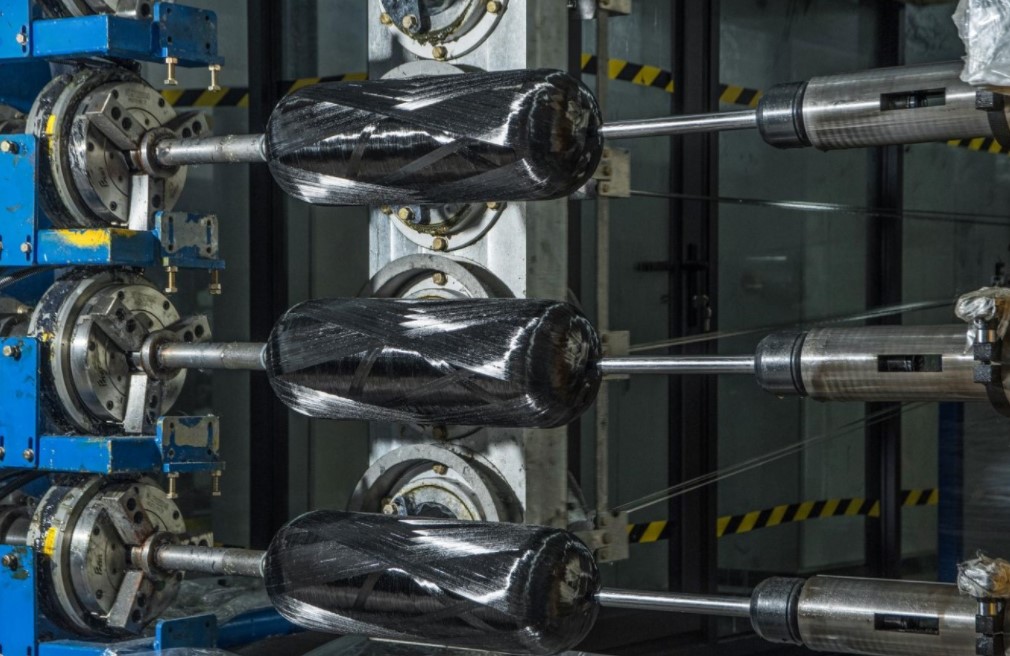

ComoCilindro composto de fibra de carbonoEstán feitos

A fabricación decilindro composto de fibra de carbonoImplica varias etapas, cada unha das cales é crucial para garantir que o produto final sexa lixeiro e o suficientemente forte como para soportar as presións ás que se enfrontará no uso real.

- Produción de revestimentos:O proceso comeza coa produción do revestimento interior, que pode ser de aluminio ou plástico. Este revestimento serve como recipiente hermético que contén o aire comprimido.

- Enrolamento de fibra:O seguinte paso é envolver o revestimento con capas de fibra de carbono. As fibras de carbono mergúllanse en resina e logo enrólanse arredor do revestimento mediante maquinaria de precisión. Este paso garante que as fibras estean distribuídas uniformemente, o que é esencial para a resistencia do cilindro.

- Curado:Unha vez que as fibras están no seu lugar, o cilindro cúrase nun forno, onde a resina se endurece e une as fibras. Este proceso dálle ao cilindro a súa resistencia e rixidez finais.

- Probas:Despois do curado, o cilindro sométese a probas rigorosas para garantir que cumpre cos estándares de seguridade e rendemento. Isto normalmente inclúe probas hidrostáticas, nas que o cilindro se presuriza con auga a un nivel superior á súa presión de funcionamento normal para comprobar se hai fugas ou debilidades.

Aplicacións e casos de uso

Cilindro composto de fibra de carbonoúsanse nunha variedade de aplicacións, incluíndo:

- Sistemas de aparellos respiratorios autónomos:Os bombeiros e os traballadores de rescate dependen dos sistemas de aparellos respiratorios autónomos (SCBA) concilindro composto de fibra de carbonodebido ao seu peso lixeiro e ás súas capacidades de alta presión, o que lles permite transportar máis aire sen deixar de ser móbiles.

- Mergullo:Os mergulladores tamén se benefician decilindro de fibra de carbonos, que lles permiten transportar suficiente aire comprimido para inmersións máis longas sen ser lastrados por materiais máis pesados.

- Cilindro de osíxeno médicos:En entornos médicos, lixeirocilindro compostoAs botellas de osíxeno úsanse a miúdo para subministracións portátiles de osíxeno, xa que son máis fáciles de transportar que as botellas tradicionais de aceiro ou aluminio.

Conclusión

Cilindro do aparello respiratorioestán feitos dunha variedade de materiais, cada un coas súas vantaxes e inconvenientes. O aceiro e o aluminio son materiais tradicionais que ofrecen durabilidade e prezo accesible, perocilindro composto de fibra de carbonofixéronse cada vez máis populares debido á súa lixeireza e alta resistencia. Estes cilindros proporcionan un equilibrio óptimo entre rendemento e mobilidade, o que os fai ideais para aplicacións esixentes como a extinción de incendios, as operacións de rescate e o mergullo. Mentrescilindro composto de fibra de carbonoAínda que poden ter un prezo máis elevado, as súas vantaxes en termos de redución de peso e durabilidade a longo prazo adoitan convertelas na opción preferida para os profesionais que dependen do seu equipo en situacións de vida ou morte.

Data de publicación: 21 de agosto de 2024